図解でわかるカーボンファイバー(炭素繊維)のサプライチェーン

「鉄の10倍の強度を持ちながら、重さは4分の1」——。

まるで夢のようなスペックを持つ素材、それがカーボンファイバー(炭素繊維)です。かつては高価で特殊な素材でしたが、今や航空機や自動車、さらには私たちの身近なスポーツ用品に至るまで、その活躍の場を急速に広げています。

なぜ今、カーボンファイバーがこれほどまでに注目されるのでしょうか?そして、一本の「糸」が最終製品になるまでには、一体どのような工程が存在するのでしょうか?

この記事では、カーボンファイバーのサプライチェーンを「①原糸製造」→「②中間基材」→「③成形加工」→「④最終製品」という4つの大きな流れに沿って、各工程で活躍する代表的な企業も交えながら解説します。

カーボンファイバーのサプライチェーンは、大きく「川上」「川中」「川下」に分けることができます。まずは、全体の流れを掴みましょう。

このように、一本の糸から最終製品に至るまでには、それぞれ高度な技術を持つ専門企業が連携する、長く複雑なバリューチェーンが存在するのです。それでは、各工程を詳しく見ていきましょう。

サプライチェーンの最も上流に位置するのが、原糸(プリカーサ)の製造です。アクリル繊維などを高温で焼き、炭素だけを残すことで作られるこの「黒い糸」の品質が、最終製品の性能を決定づける、まさに心臓部と言える工程です。

カーボンファイバーの原糸は、主に2種類の原料から作られます。

PAN(ポリアクリロニトリル)系

現在市場に流通している炭素繊維の9割以上を占める主流タイプ。強度と弾性率のバランスに優れ、航空機からスポーツ用品まで幅広い用途で使われます。

Pitch(ピッチ)系

石炭や石油の副産物であるピッチを原料とします。PAN系よりもさらに高い弾性率(硬さ)を持つことが特徴で、人工衛星の部材やロボットアームなど、寸法安定性が厳しく求められる分野で活躍します。

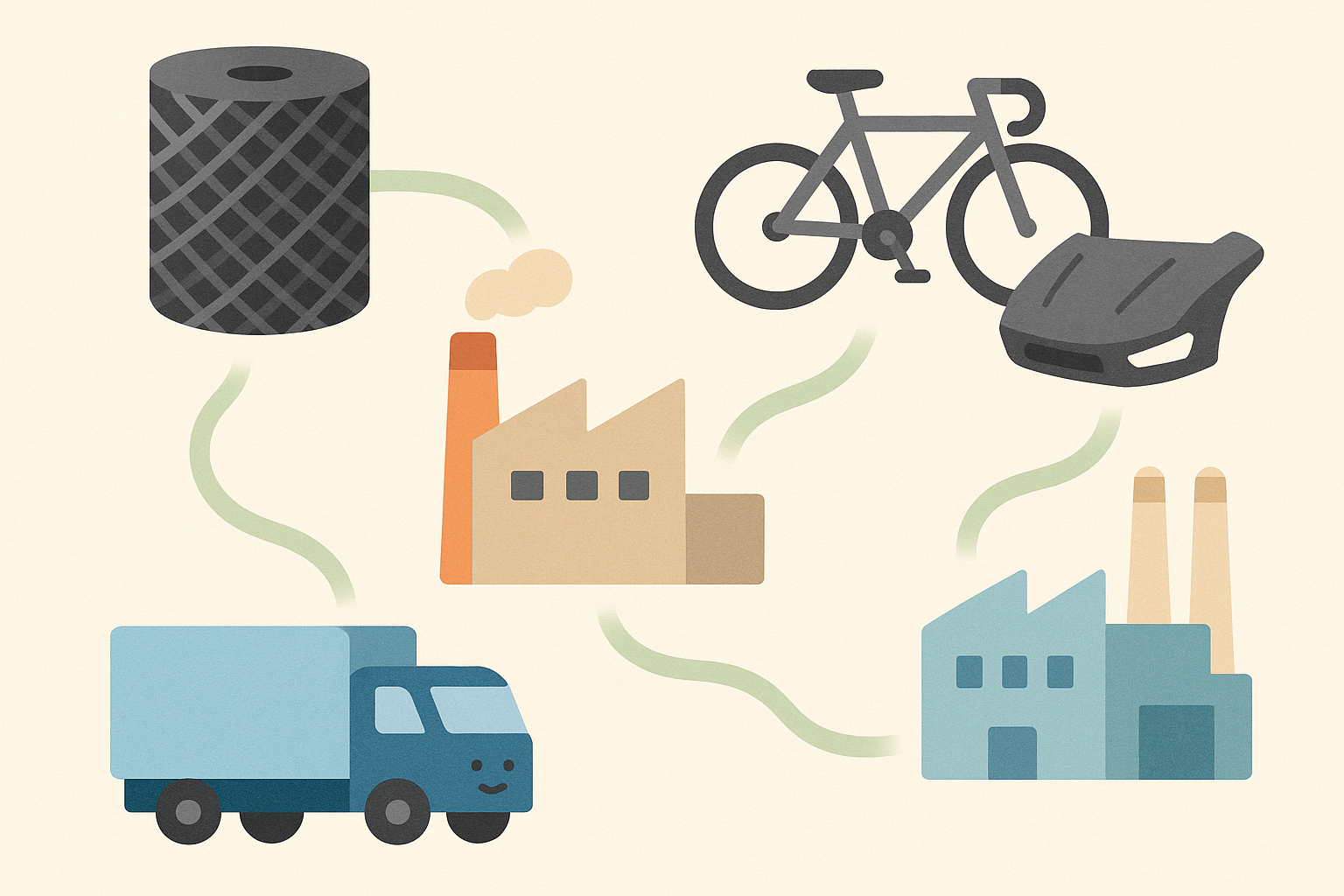

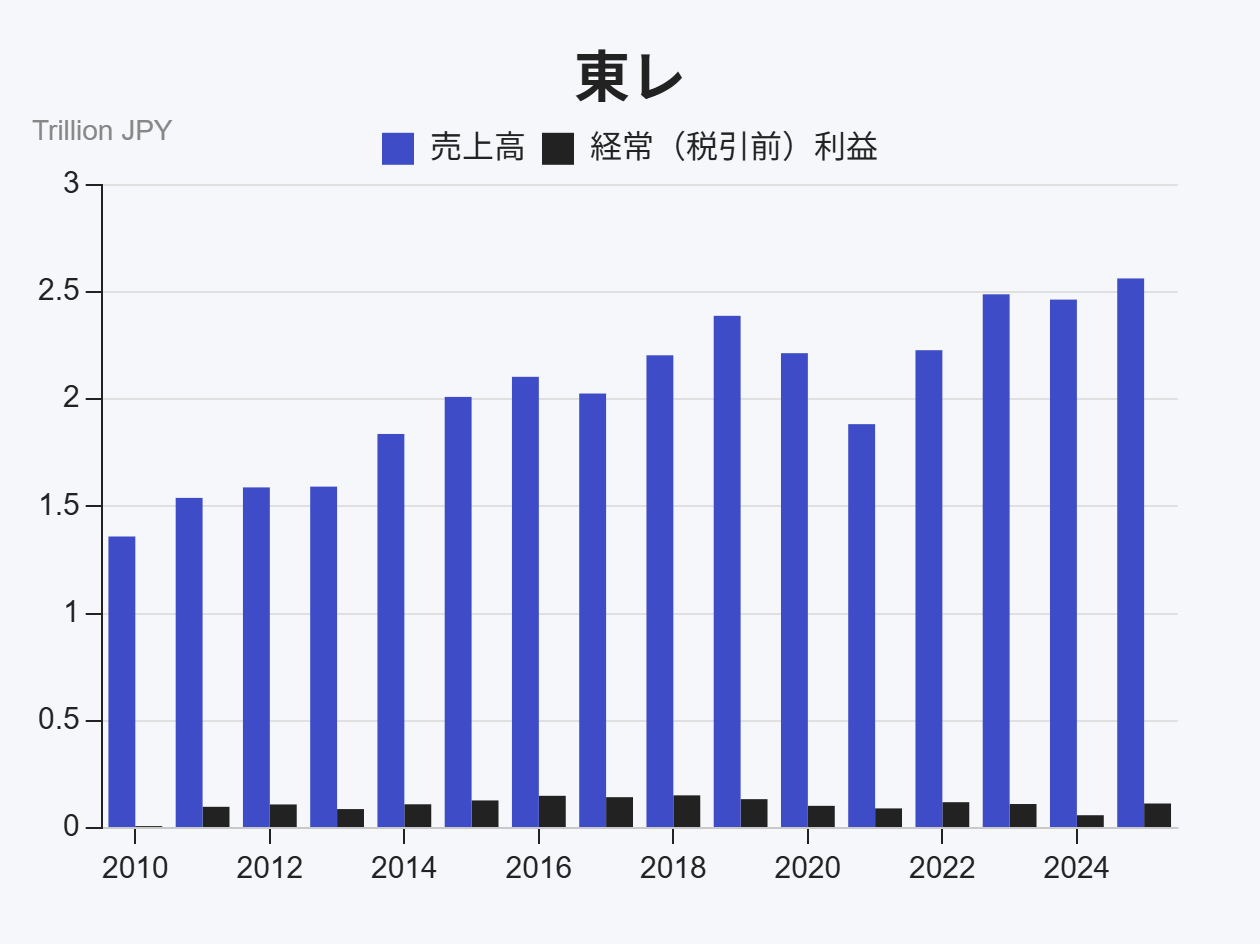

この原糸製造の分野では、日本企業の東レ・帝人・三菱ケミカルの3社が世界市場で高い存在感を放っています。

finboard

finboard

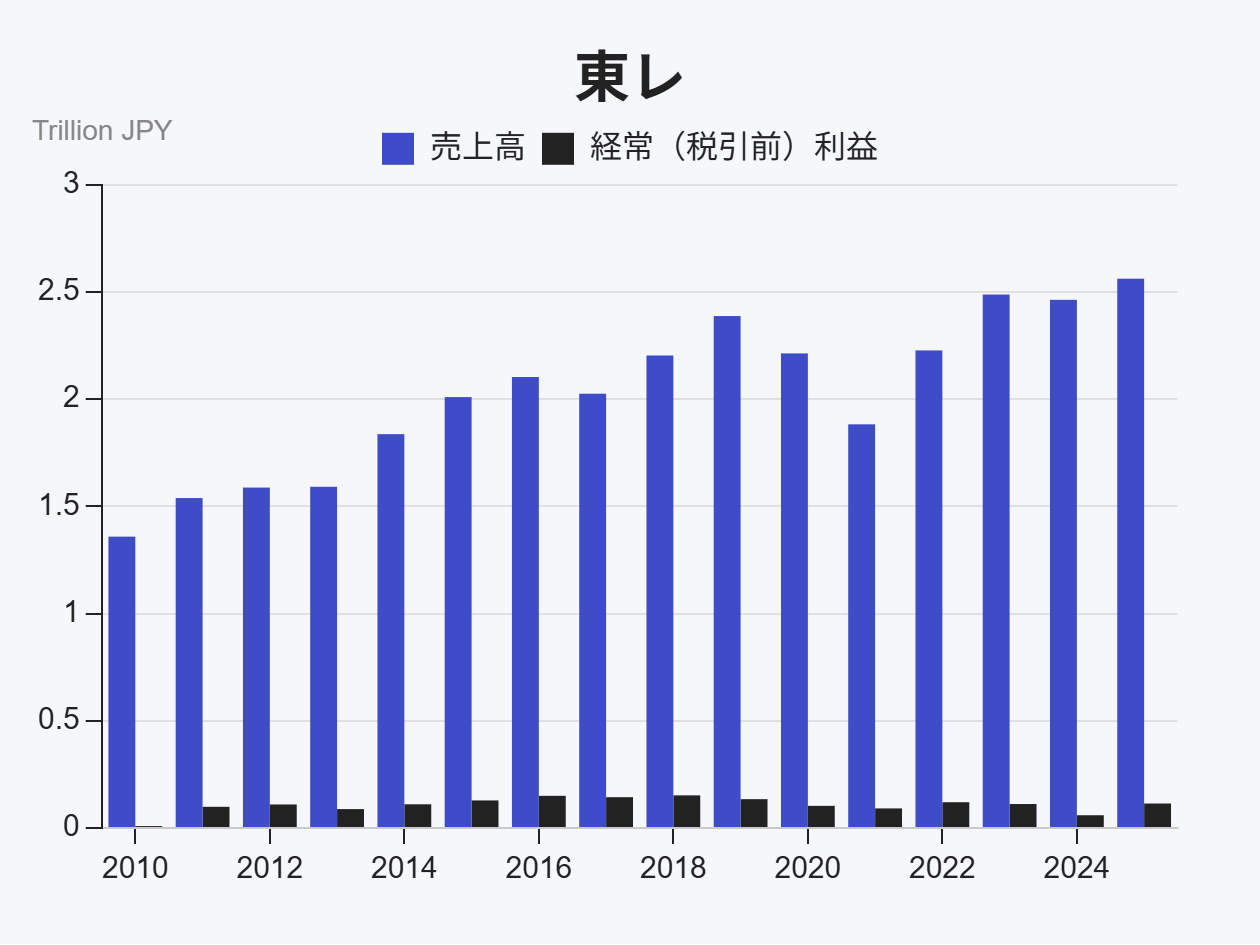

■ 東レ

世界シェアNo.1の炭素繊維メーカー。PAN系炭素繊維「トレカ®」ブランドで知られ、航空機ボーイング787に独占供給するなど航空宇宙分野で強みを持ちます。川上から川中(プリプレグ)まで一貫して手がけるリーディングカンパニーです。

>> “先見の明”企業・東レ なぜ縮小する繊維市場でも10年で売上1.7倍にできたのか

finboard

finboard

■ 帝人(東邦テナックス)

「テナックス®」ブランドで知られる世界有数の炭素繊維メーカー。特に欧州の航空宇宙産業や自動車産業に強い地盤を持ちます。熱可塑性樹脂を用いた中間基材(CFRTP)の開発にも注力し、自動車部品の高速生産技術で市場をリードしています。

finboard

finboard

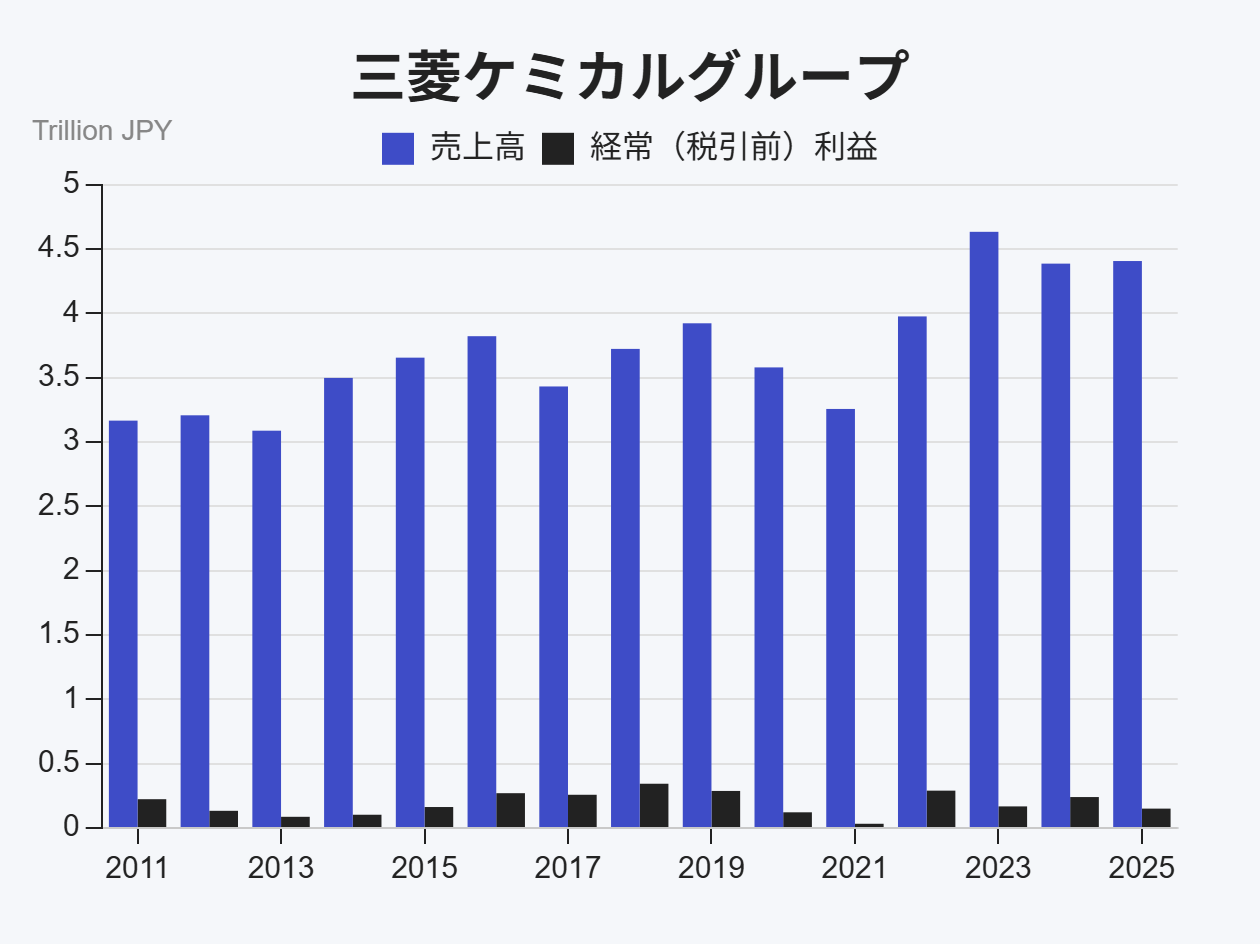

■ 三菱ケミカル

PAN系とPitch系の両方を手がける世界でも数少ない総合メーカー。特にPitch系炭素繊維では高い技術力を誇り、寸法安定性が求められる人工衛星部材などで利用されています。

自動車用途では、独SGL社との合弁でBMWの電気自動車向けに炭素繊維の原料を供給し、またイタリアのCFRP製自動車部品メーカーへの出資やドイツのプリプレグメーカーの買収を行うなど、グローバルに事業を展開しています。

製造されたばかりの原糸は、髪の毛よりも細い繊維の束であり、そのままでは加工が困難です。そこで、次の「成形加工」工程で扱いやすい形にするため、「中間基材」へと加工されます。

中間基材の中で最も代表的なのが「プリプレグ」です。これは、炭素繊維のシートに、エポキシ樹脂などの熱硬化性樹脂を精密に含浸させた、半硬化状態のシート状材料です。

プリプレグを使うことで、繊維の向きを精密にコントロールでき、高品質なCFRP(炭素繊維強化プラスチック)製品を安定して作ることが可能になります。CFRPは航空機の主翼やF1マシンのボディなど、極限の性能が求められる製品には欠かせない材料です。

また、用途によっては、プリプレグ以外の多様な中間基材も使われます。

織物(ファブリック)

炭素繊維をタテ糸とヨコ糸で織り上げた布状の材料。デザイン性に優れ、自動車の内装などにも使われます。

チョップドファイバー

炭素繊維を数ミリ〜数センチに短くカットしたもの。樹脂と混ぜて射出成形などで使うことで、複雑な形状の部品を生産できます。

この分野も、川上の原糸メーカーである東レ、帝人、三菱ケミカルがプリプレグまで一貫して手がけるケースが主流です。一方で、独自の技術を持つ専門企業も重要な役割を担っています。

■ サカイオーベックス

繊維染色加工で培った技術を応用し、炭素繊維織物(ファブリック)の分野で高い技術力を持ちます。デザイン性が求められる自動車や、複雑な形状に対応する必要がある部品向けに、高品質な中間基材を供給しています。

■ 日本グラファイトファイバー

日本製鉄グループの一員で、Pitch系炭素繊維に特化したメーカー。超高弾性率を持つ製品が特徴で、産業用ロボットのアームなど、精密な動作と剛性が求められる最先端分野で重要な役割を担っています。

>> USスチール買収をめぐって議論呼ぶ「日本製鉄」米国市場を欲しがる背景とは?

中間基材を使い、実際に製品の形に作り上げていくのが「成形加工」です。どのような工法を選ぶかによって、製品の品質、コスト、生産スピードが大きく変わる、サプライチェーンの核心と言える工程です。

数ある工法の中から、代表的なものを3つ紹介します。

オートクレーブ成形法

高温・高圧の巨大な釜(オートクレーブ)の中でプリプレグを硬化させる方法。手間とコストはかかりますが、最高品質の製品が作れるため、航空機部品など失敗が許されない分野で採用されます。

VaRTM(バータム)成形法

型にセットした炭素繊維の基材に対し、真空の力を利用して液状の樹脂を隅々まで浸透させてから硬化させる方法です。オートクレーブのような大規模な設備が不要で、風力発電の巨大なブレードなど、大型製品の製造に向いています。

プレス成形法

金型で材料を挟み、高温・高圧でプレスすることで短時間で成形する方法。生産性が非常に高いため、自動車部品など量産が求められる製品に適しています。

この工程は、最終製品を作るメーカー自身が手がけることも多いですが、高度なノウハウを持つ専門企業(成形加工メーカー)が活躍しています。

finboard

finboard

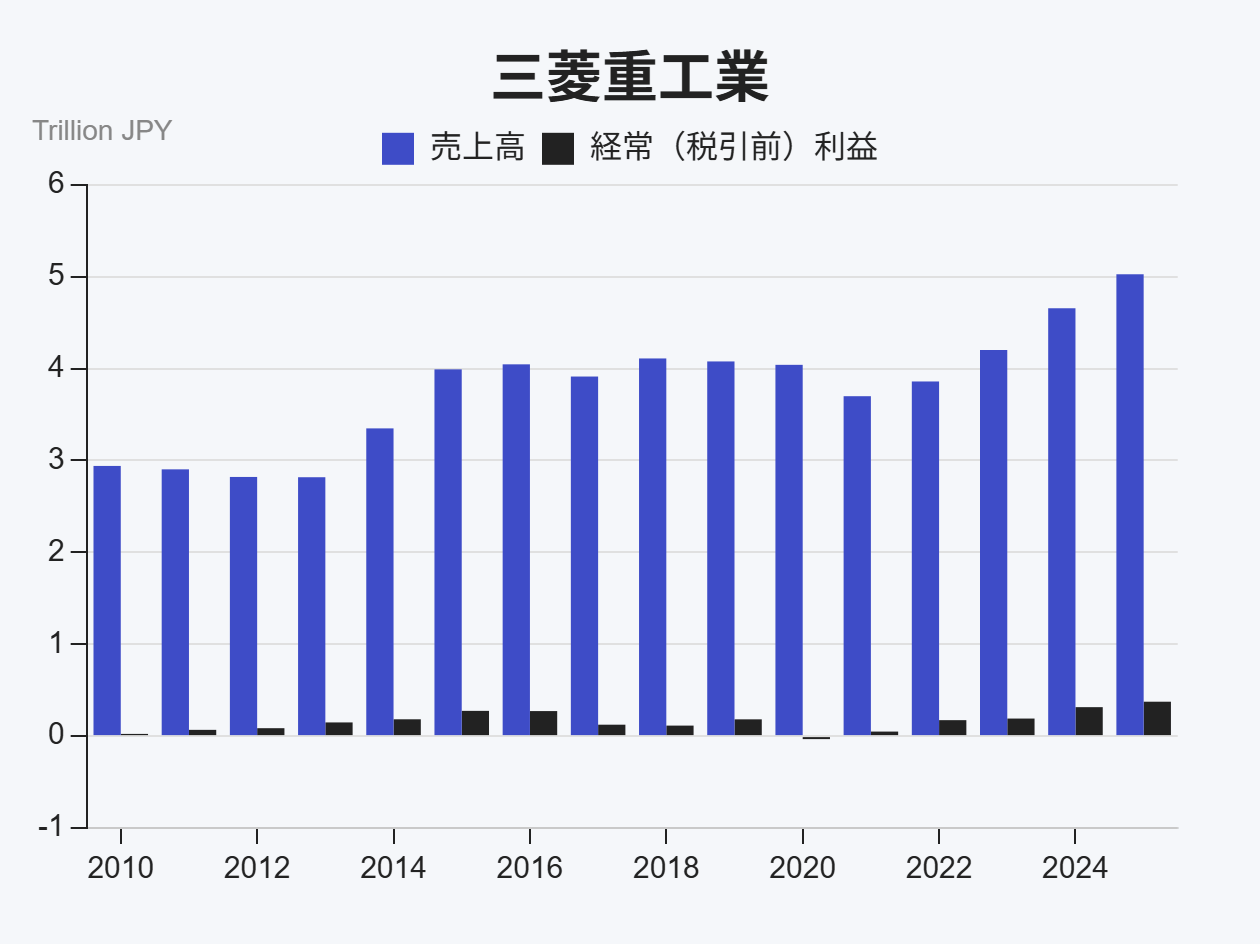

■ 三菱重工業

日本を代表する総合重工業メーカー。ボーイング787の中央翼など、主要な構造部位の製造を担当。自社で大規模なオートクレーブ設備を保有し、航空機の設計から部品の成形加工、組み立てまで一貫して手がけています。

>> 創業140年の老舗重工メーカー「三菱重工業」脱炭素と安全保障に経営資源を投資中

finboard

finboard

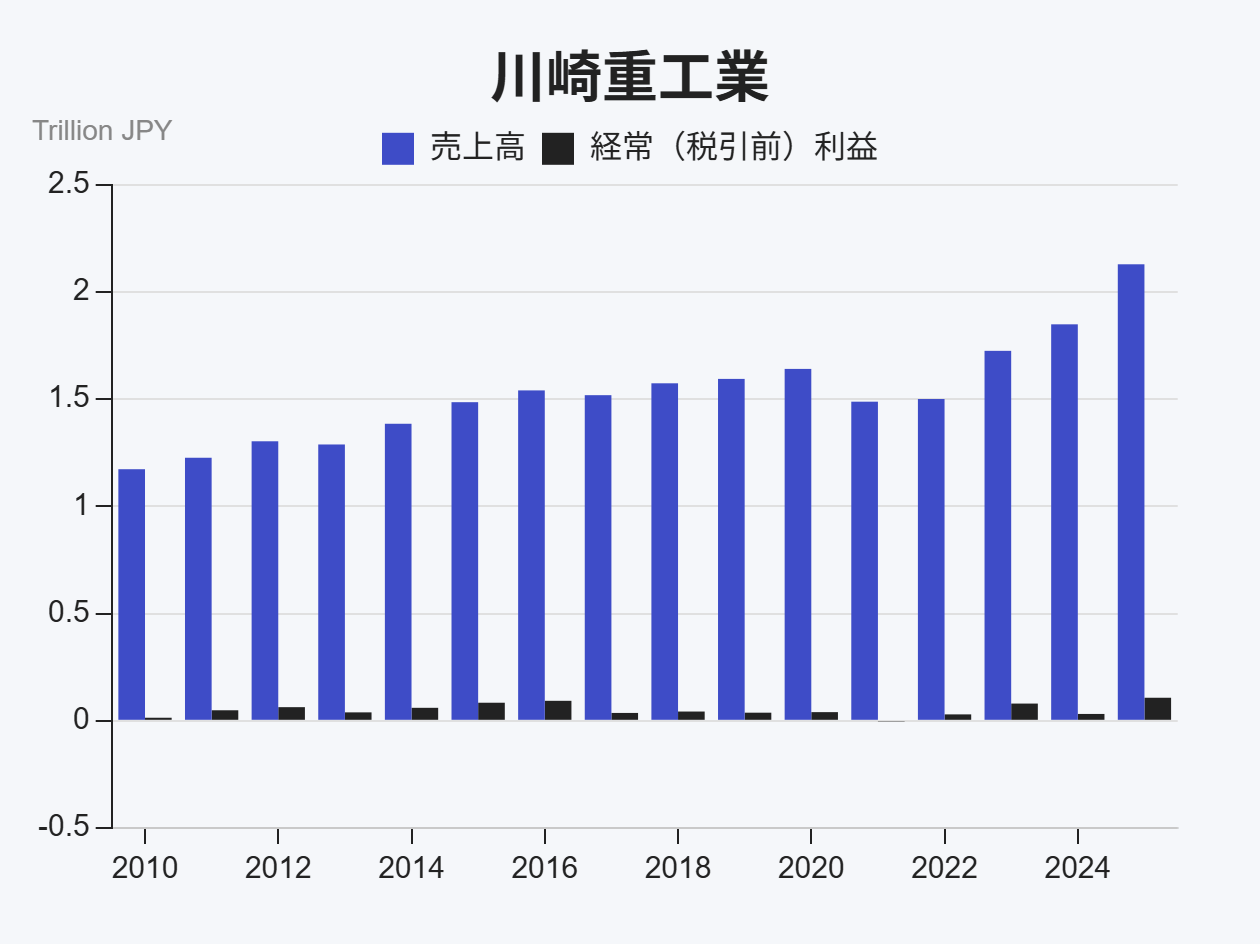

■ 川崎重工業

航空機、鉄道、船舶などを手がける重工メーカー。ボーイング787では前部胴体や主脚格納部などを担当。長年の航空機開発で培った複合材の設計・成形技術を活かし、高品質な大型構造物の製造を得意としています。

finboard

finboard

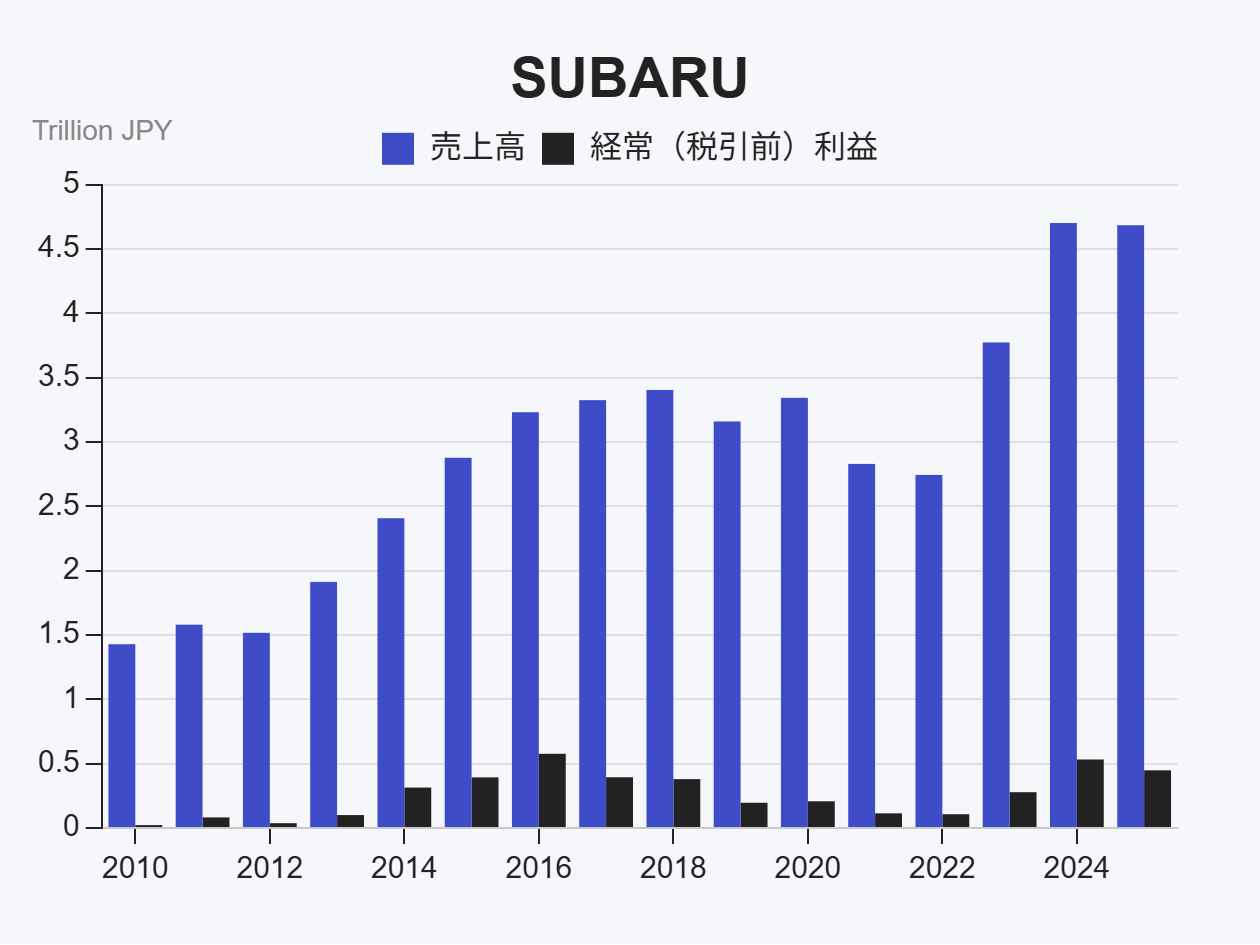

■SUBARU

自動車メーカーとして知られますが、航空宇宙事業も主力の一つ。ボーイング787の中央翼や、ボーイング777の主翼と胴体をつなぐ中央翼ボックスの製造を担当しています。

finboard

finboard

■東レ・カーボンマジック

レーシングカーコンストラクター「童夢」をルーツに持つ、CFRP成形加工のスペシャリスト集団。レース開発で培った最先端の設計・シミュレーション技術を強みとし、企画・開発から設計、試作、量産、品質保証までを一貫して手がけます。

>> “先見の明”企業・東レ なぜ縮小する繊維市場でも10年で売上1.7倍にできたのか

長く複雑な工程を経て、カーボンファイバーはついに最終製品へと姿を変えます。次の章では、どのような分野でその特性が活かされているのかを見ていきましょう。

機体の軽量化が燃費性能に直結する航空宇宙分野は、カーボンファイバーの重要な市場のひとつです。

■ ボーイング社

世界最大級の航空宇宙企業。主力中型機「787」では、機体重量の約50%という画期的な比率で炭素繊維複合材料を採用。これにより大幅な軽量化と燃費向上を実現し、航空機材料の歴史を塗り替えました。

■ エアバス社

ボーイングと並ぶ世界二大航空機メーカー。最新鋭機「A350 XWB」では、機体構造における複合材比率を50%以上に高めています。欧州のサプライヤーと連携し、独自の複合材技術で市場を牽引しています。

自動車産業ではEV化で軽量化ニーズが高まり、CFRPの採用が加速しています。またランボルギーニのように自社で研究開発拠点を持ち、積極的に採用を進める企業もいます。

finboard

finboard

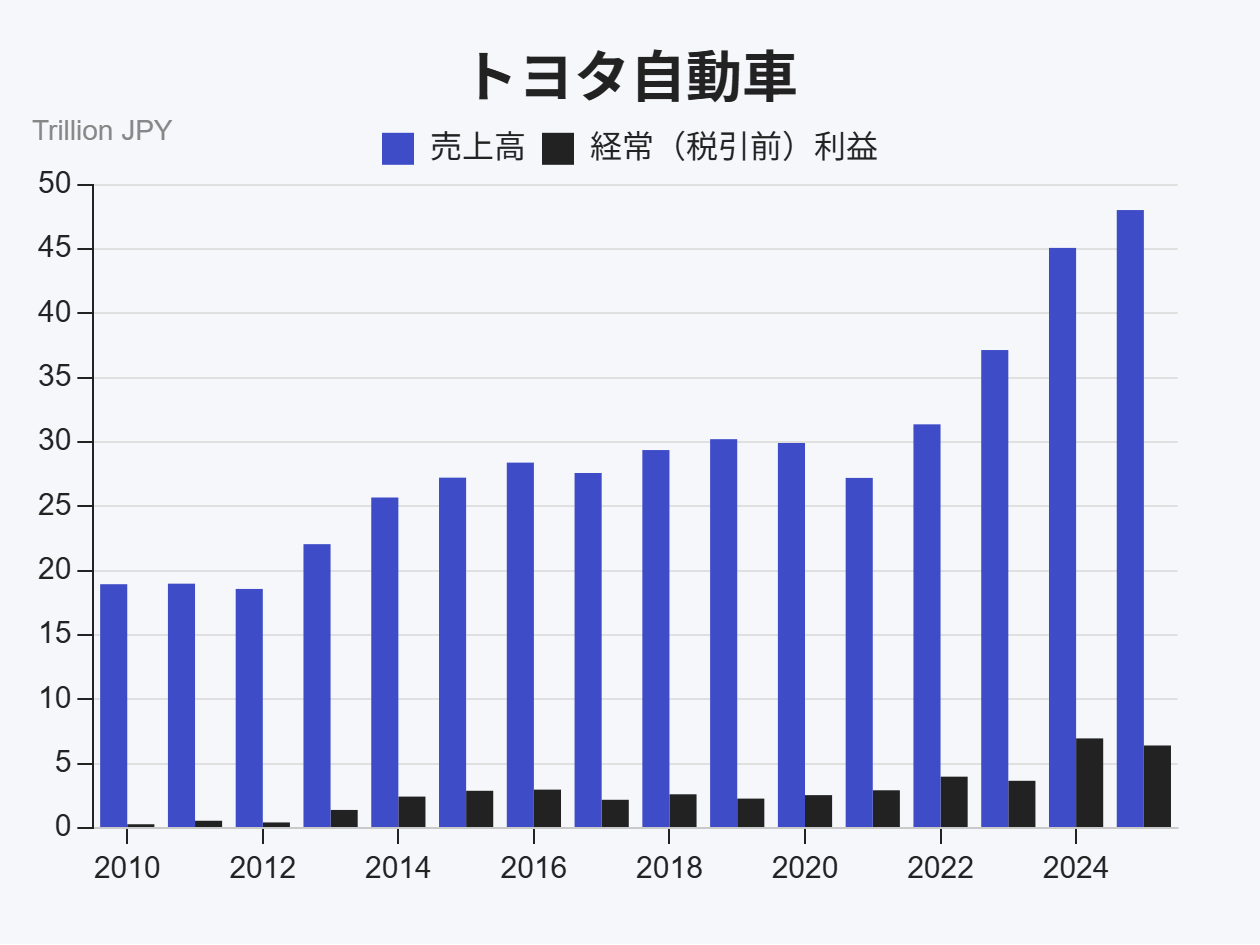

■ トヨタ(レクサスLFA)

限定生産されたスーパースポーツ「レクサスLFA」では、シャシーの主要部分にCFRPを採用し、その後のCFRP研究開発の礎を築きました。現在もMIRAIの水素タンクや量産車への適用を目指し、グループ内で研究開発を続けています。

finboard

finboard

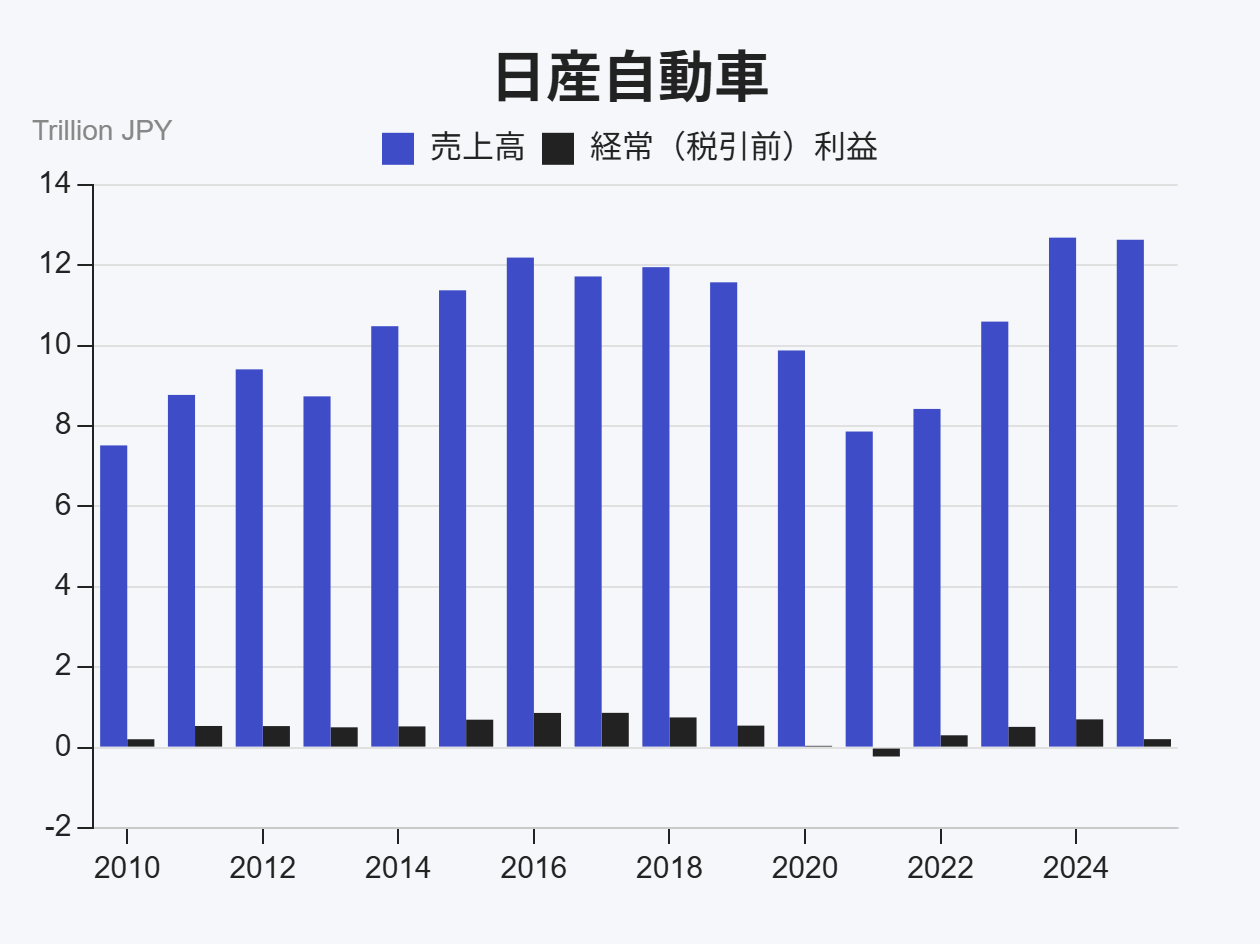

■ 日産(GT-R)フラッグシップスポーツカー「GT-R」の上位モデルでは、ルーフやトランクリッドなどにCFRPを採用し、軽量化と低重心化を実現。レース活動で得た知見を市販車にフィードバックしている代表例です。

finboard

finboard

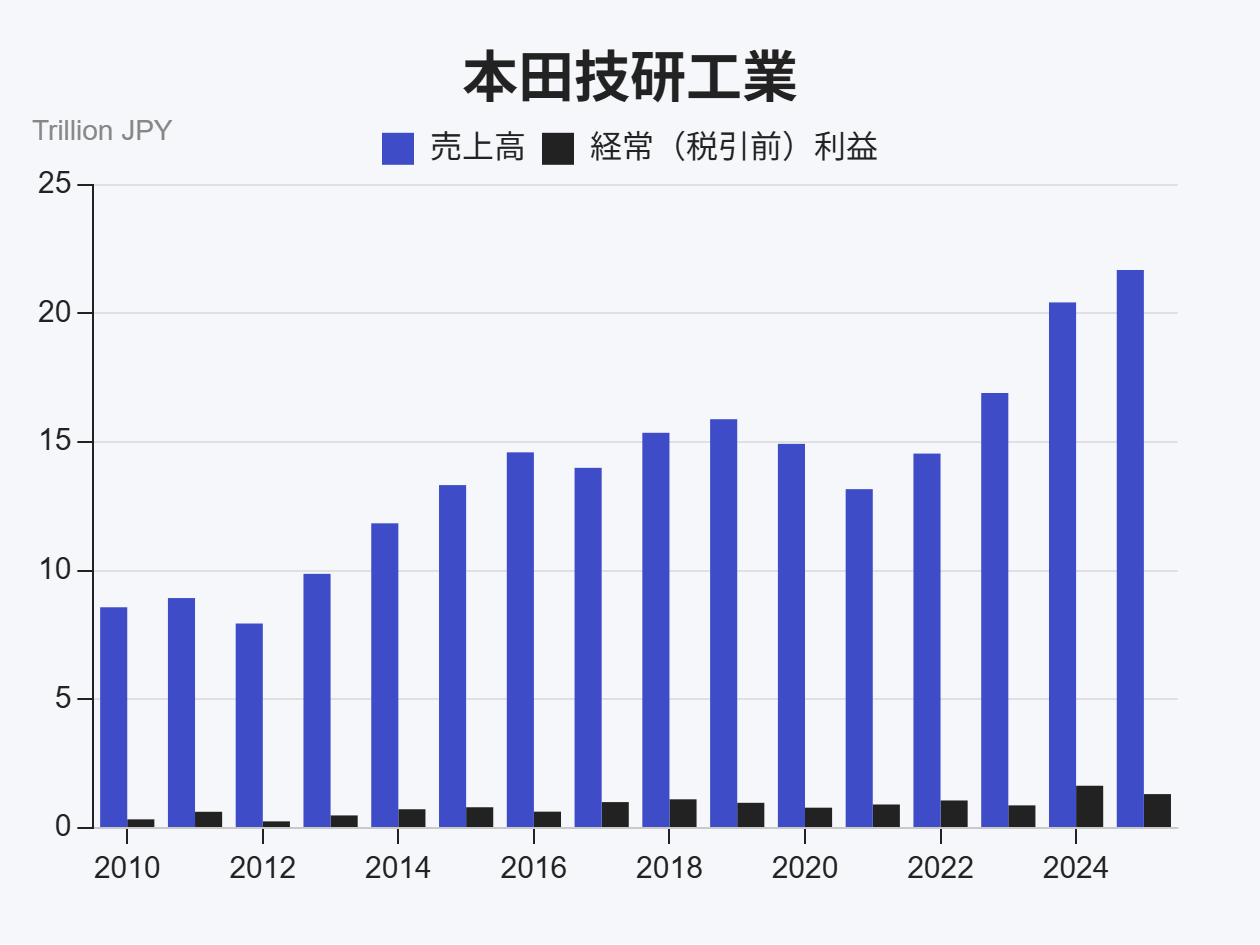

■ ホンダ(NSX)

スーパースポーツ「NSX」では、フロアパネルなどにCFRPを使用し、高いボディ剛性と軽量化を両立。また、小型ビジネスジェット機「HondaJet」でも複合材を多用しており、陸と空の両方でCFRP技術を追求しています。

■ BMW

量産車へのCFRP適用をリードしてきた欧州メーカーの代表格。電気自動車「i3」では、乗員スペースの骨格を全てCFRPで製造するという革新的な手法を採用し、自動車業界に衝撃を与えました。

■ ランボルギーニ

CFRP技術の研究開発に非常に積極的なスーパーカーメーカー。モノコックフレームからボディパネル、内装に至るまでCFRPを多用し、軽量化とデザイン性の両立を追求。自社内に専門の研究開発センターを持つほど力を入れています。

スポーツ用品

ヨネックスやミズノのテニスラケット、シマノやグローブライド(ダイワ)の釣り竿、ゴルフシャフトなど、「軽くてしなる・硬い」という特性を活かした製品は数多く存在します。

>> バドミントン用品トップの「ヨネックス」が急拡大、グローバル成長戦略とは?

産業・インフラ

風力発電の巨大なブレード、高精度な動きが求められる産業用ロボットのアーム、橋梁の補修・補強材、ドローン、レントゲン撮影に使われる医療機器(X線カセッテ)など、その用途は多岐にわたります。

>> 海外売上比率が39%。ドローンベンチャーのテラドローンが新規上場へ

夢の素材とも言われるカーボンファイバーですが、普及に向けた課題も存在します。

最大の課題は、鉄やアルミに比べて依然として高価であること。製造に多くのエネルギーを要するため、コストダウンが量産化への鍵となります。

また、リサイクルの難しさも大きな課題です。非常に安定した素材であるため分解が難しく、これまで多くは埋め立て処分されてきました。

しかし、サステナビリティへの要求が高まる中、東レなどが化学分解や熱分解によるリサイクル技術の開発を精力的に進めており、今後の技術確立が期待されています。

この記事では、カーボンファイバーのサプライチェーンを、川上から川下までの4つの主要な流れに沿って解説してきました。

【川上】

東レ、帝人、三菱ケミカルといった日本企業が世界をリードする原糸製造。

【川中】

プリプレグなどに加工する中間基材と、製品の形にする成形加工。

【川下】

航空機から自動車、スポーツ用品まで広がる最終製品。

一本の黒い糸が、各工程の専門家たちの手を経て、私たちの生活を豊かにし、未来のテクノロジーを支える基幹材料へと進化していく。

このダイナミックなサプライチェーンを理解することで、ニュースで目にする新技術や新製品の裏側にある、日本のものづくりの強さを再発見できたのではないでしょうか。

コストやリサイクルといった課題を乗り越えた先には、カーボンファイバーがさらに社会に浸透する、大きな可能性が広がっています。